探訪洛軸智能工廠 機(jī)械關(guān)節(jié)高效生產(chǎn),智能制造賦能產(chǎn)業(yè)升級(jí)

在洛陽(yáng)軸承智能工廠的現(xiàn)代化車間里,機(jī)器的轟鳴聲與機(jī)械臂的精準(zhǔn)運(yùn)轉(zhuǎn)交織成一幅繁忙的生產(chǎn)圖景。作為國(guó)內(nèi)領(lǐng)先的智能制造示范基地,這里專注于高精度軸承——這一被譽(yù)為“工業(yè)關(guān)節(jié)”的核心零部件的生產(chǎn)。

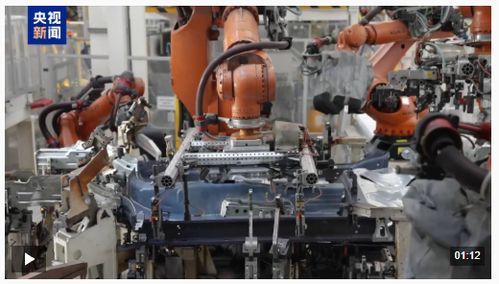

走進(jìn)工廠,首先映入眼簾的是高度自動(dòng)化的生產(chǎn)線。機(jī)器人手臂靈活地抓取工件,精密機(jī)床以微米級(jí)精度進(jìn)行切削與打磨,而智能傳送系統(tǒng)則將半成品無(wú)縫流轉(zhuǎn)至下一工序。每一臺(tái)設(shè)備都通過(guò)物聯(lián)網(wǎng)技術(shù)實(shí)時(shí)上傳數(shù)據(jù),中央控制系統(tǒng)根據(jù)生產(chǎn)需求動(dòng)態(tài)調(diào)整作業(yè)節(jié)奏,確保效率與質(zhì)量的雙重優(yōu)化。

在“關(guān)節(jié)”制造環(huán)節(jié),工人們與智能設(shè)備協(xié)同作業(yè)。從鋼材切割、熱處理到精密磨削,每一步都依托傳感器與算法進(jìn)行監(jiān)控。例如,在軸承滾子的加工中,機(jī)器視覺(jué)系統(tǒng)自動(dòng)檢測(cè)表面光潔度,AI模型預(yù)測(cè)刀具磨損情況,及時(shí)觸發(fā)維護(hù)預(yù)警,大幅降低了次品率。

工廠負(fù)責(zé)人介紹,這座智能工廠不僅實(shí)現(xiàn)了生產(chǎn)流程的數(shù)字化,更通過(guò)大數(shù)據(jù)分析優(yōu)化供應(yīng)鏈,使訂單交付周期縮短了30%。同時(shí),柔性制造技術(shù)讓生產(chǎn)線能快速切換軸承型號(hào),應(yīng)對(duì)多元化市場(chǎng)需求。

隨著“中國(guó)制造2025”戰(zhàn)略的深入推進(jìn),洛軸智能工廠的實(shí)踐展現(xiàn)了傳統(tǒng)制造業(yè)與人工智能、5G等技術(shù)的深度融合。未來(lái),這里還將探索數(shù)字孿生、自適應(yīng)學(xué)習(xí)等前沿應(yīng)用,進(jìn)一步推動(dòng)機(jī)械制造業(yè)向高效、綠色、智能化方向邁進(jìn)。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.hsflss.com/product/244.html

更新時(shí)間:2025-12-20 07:07:46